Жидкий двухкомпонентный силикон: универсальный инструмент для точного литья и инноваций

Что такое жидкий двухкомпонентный силикон?

Это полимерный компаунд, состоящий из основы (базы) и катализатора (отвердителя), которые смешиваются перед использованием. При контакте компонентов запускается реакция полимеризации, превращающая жидкость в эластичный, прочный материал, способный точно копировать сложные рельефы. Отверждение происходит при комнатной температуре без спецоборудования, что делает силикон доступным для мастерских, лабораторий и промышленных цехов.

Ключевые свойства и преимущества

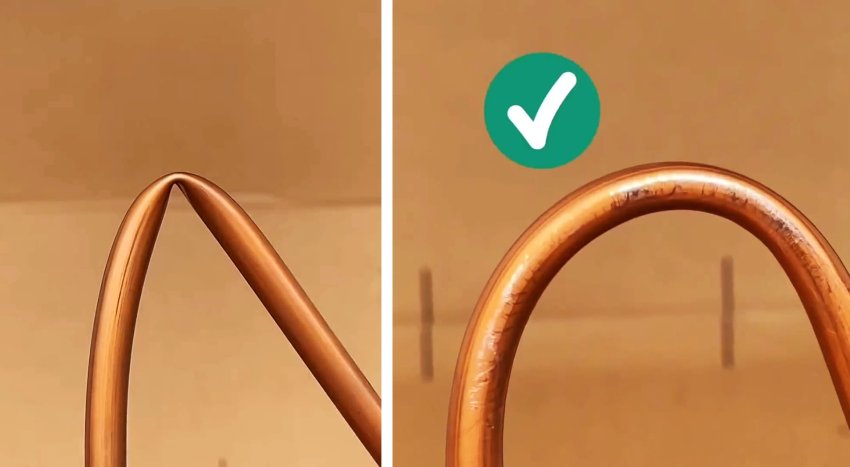

Точность воспроизведения:

Высокая текучесть позволяет заполнять микроскопические детали (до 0.01 мм), идеально копируя текстуру дерева, кожи или архитектурные орнаменты.

Универсальность в литье:

Формы выдерживают заливку:

- Полиуретана, эпоксидных смол;

- Расплавленного воска и мыла;

- Гипса, бетона, металлических сплавов (до +300°C).

Механическая прочность:

- Растяжение до 500% без разрывов (для марок с твердостью 10–25 ShA);

- Срок службы форм: 5–7 лет для оловянных силиконов, 20–30 лет для платиновых.

Химическая и температурная стойкость:

Не разрушается под воздействием масел, УФ-лучей, кислот. Диапазон эксплуатации: от –60°C до +250°C

Как выбрать силикон: 4 ключевых параметра

Твердость по Шору (ShA):

10–20 ShA: Для мелких деталей (ювелирные украшения, миниатюры).

25–40 ShA: Оптимален для плитки, декоративного камня.

40–60 ShA: Для крупных объектов (архитектурные элементы).

Вязкость:

Низкая (3000–5000 сПз): Заливка форм с микрорельефом.

Высокая (20 000–50 000 сПз): Обмазка вертикальных поверхностей без подтеков.

Время жизни смеси:

Быстрые (10–15 мин): Для небольших заливок.

Медленные (40–60 мин): Для сложных форм с вакуумированием.

Безопасность:

Платиновые силиконы — единственный выбор для пищевых продуктов (шоколад, лед) и медицинских изделий.

Пошаговая инструкция по работе

Подготовка модели:

Очистите поверхность от пыли.

Нанесите антиадгезионный состав (воск, мыльный раствор) для легкого снятия формы.

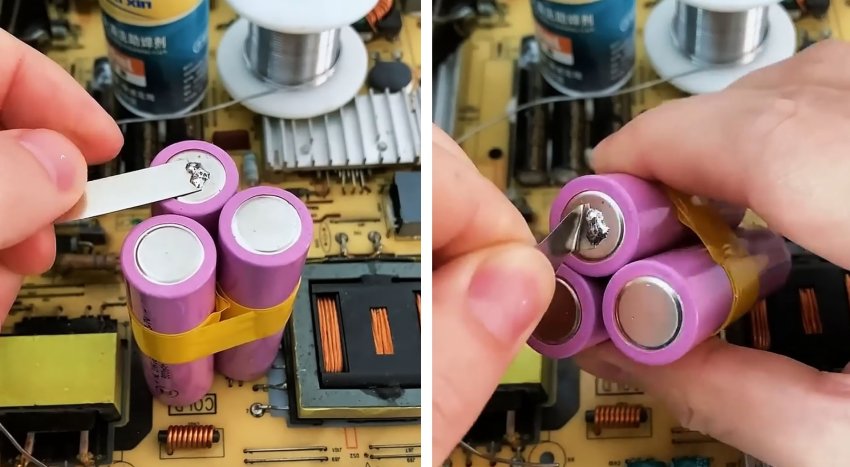

Смешивание компонентов:

Соотношение базы и катализатора: 1:1 (платина) или 100:2–5 (олово).

Перемешивайте 5–7 минут до однородности, избегая пузырьков воздуха.

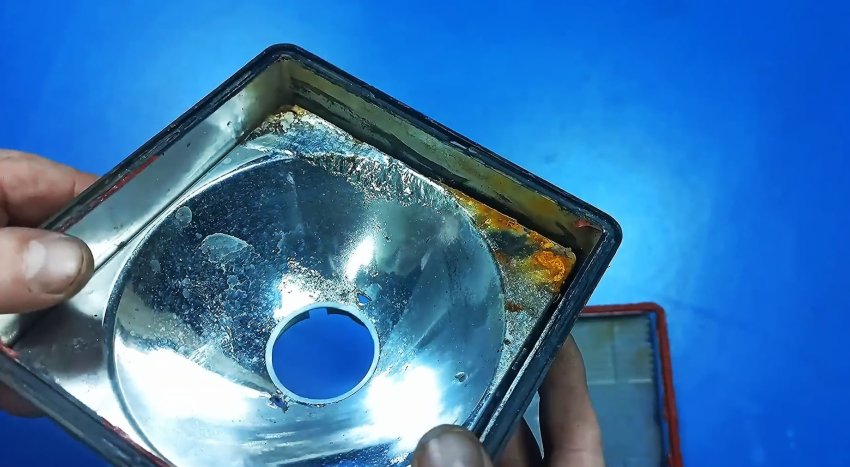

Заливка:

Заливайте силикон тонкой струей в край формы, чтобы воздух вытеснялся постепенно.

Для сложных рельефов дегазируйте смесь в вакуумной камере 10–15 минут.

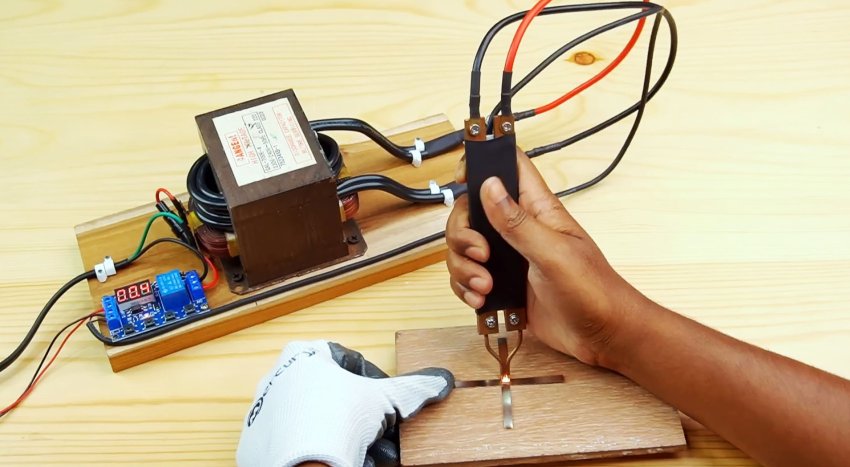

Отверждение:

Выдерживайте при 20–25°C (олово — 24 часа, платина — 6–8 часов).

Не перемещайте форму до полной полимеризации!

Ошибка новичков: Игнорирование ингибирования. Платиновые силиконы не отвердевают при контакте с серой (некоторые пластики, латексные перчатки). Всегда проверяйте совместимость с моделью.

Сферы применения: от кулинарии до авиакосмоса

- Пищевая промышленность: Формы для шоколада, льда, выпечки (только платиновые марки).

- Медицина: Изготовление хирургических масок, катетеров, имплантатов благодаря биосовместимости.

- Автопром: Литье уплотнителей, деталей интерьера.

- Архитектура: Создание форм для бетонных барельефов, колонн.

- Искусство: Реплики скульптур, декоративные элементы из смолы.

Тренды и инновации

Гибридные покрытия:

Нанокомпозиты с графеном для форм, выдерживающих литье металлов (до +600°C).Умные силиконы:

Материалы с датчиками температуры или давления для контроля качества отливок в реальном времени.Экологичные составы:

Биоразлагаемые катализаторы и силиконы на основе переработанного сырья.

Заключение: как избежать ошибок

Жидкий двухкомпонентный силикон ключевой материал для точного литья, но его эффективность зависит от правильного выбора:

- Для пищевых изделий и медицины — только платиновые сертифицированные марки.

- Для крупных бетонных конструкций — оловянные силиконы с твердостью 30–40 ShA.

- Для микродеталей — низковязкие составы с обязательным вакуумированием.

Экспертный совет: Перед масштабной заливкой сделайте тестовую форму! Это сэкономит ресурсы и выявит скрытые проблемы (ингибирование, пузыри).

Индустрия силиконов развивается к большей экологичности и «интеллектуализации» материалов. Уже сейчас на рынке появляются составы, сокращающие время цикла литья на 40% и позволяющие создать формы для задач, которые еще 5 лет назад считались невозможными.

Источник новости - 23stroi.ru